Der Prozess „läuft“

Das integrierte Elektro- und Fluid-Engineering bei Comac beeinflusste die Geräteentwicklung nachhaltig.

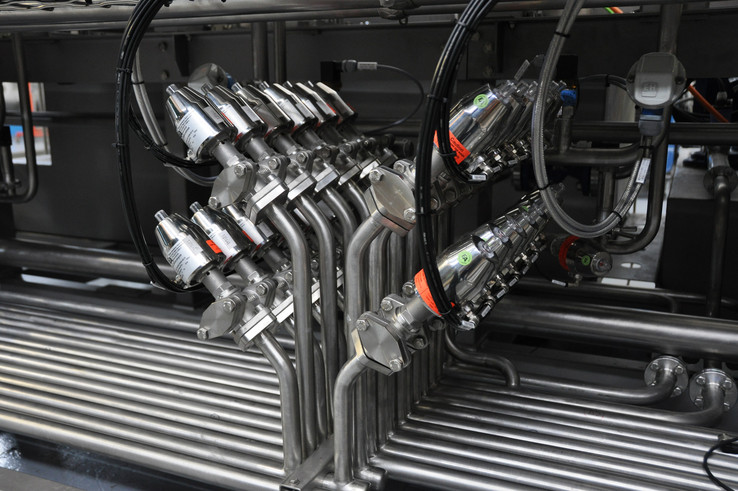

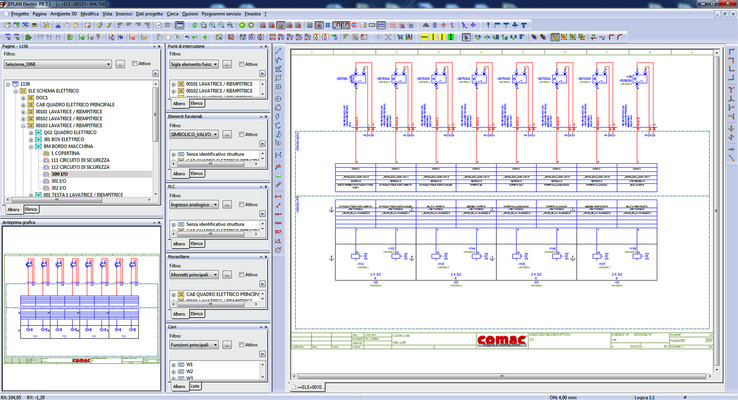

Für die Abfüllung von Getränken in Flaschen und Fässer sind ausgefeilte, hochgradig automatisierte Maschinen in verschiedensten Größen erforderlich, um den Bedürfnissen von Mikrobrauereien ebenso wie denen großer Produzenten gerecht zu werden. Die italienische Firma Comac mit Sitz in Bonate Sotto (Provinz Bergamo) stellt seit 1990 solche Abfüllanlagen her. Heute verfügt Comac über zwei Produktionsstätten und zählt die führenden Getränkehersteller der Welt (Wasser, Bier, Fruchtsaft, Wein, Sirup und Spirituosen) zu seinen Kunden. Das integrierte Elektro- und Fluid-Engineering beeinflusste die Geräteentwicklung bei Comac nachhaltig. Daten durchgängig genutzt Die Produktion deckt alle Aspekte der Flaschenabfüllung für die Getränkeindustrie ab, und zwar einschließlich der Handhabung und anderer Geräte, die vor und nach der eigentlichen Abfüllung zum Einsatz kommen – etwa Fasszuführungen, Fließbänder, Stapelsysteme, Palettierer und Verpackungseinrichtungen. Die Schaltkreise für eine Maschine werden mit EPLAN Electric P8 und EPLAN Fluid entworfen – integrierte Lösungen, die die Geräteentwicklung bei Comac nachhaltig beeinflusst haben. Nachdem die Daten zu einem Artikelcode einmal aufgezeichnet wurden – etwa so wie bei einem Makro – können sie bei neuen Projekten ganz einfach wieder abgerufen werden. Im Entwurfsstadium zieht man somit nicht einfach nur das Symbol auf den Bildschirm, sondern alle dazugehörigen Informationen gleich mit. Die Informationen werden in der Datenbank genutzt, um sie als echte Komponenten mit all ihren funktionsbezogenen Eigenschaften (Elektrik und Pneumatik) darzustellen. Dies bringt erhebliche Vorteile mit sich: Zum einen gibt es nur noch ein Dokument für die Montage des Produkts. Zum anderen entfallen Tipp- und Flüchtigkeitsfehler beim Einkauf, und jede Komponentenbestellung erscheint sofort im System, wo sie von den zuständigen Stellen für Technik und Elektrik sowie für Pneumatik zugleich gesehen werden kann. SPS-Programmierung integriert Außerdem musste in der Software-Entwicklung zuvor der Schaltplan manuell herangezogen werden, um daraus die Informationen für die Software-Programmierung zu gewinnen. Nach Fertigstellung der Elektrik- und Pneumatikpläne werden alle Daten automatisch an das SPS-System übergeben. Parallel dazu werden die Stücklisten für den Bestellvorgang generiert. Hochwertige Dokumentation Dadurch werden viele Fehlerquellen schon im Ansatz beseitigt – von der Zeitersparnis ganz zu schweigen. Zudem kann mit EPLAN die Abteilung, die Bedienungsanleitungen und andere Dokumente zu den Maschinen herausgibt, die technische Dokumentation automatisch generieren. Auf diese Weise entfallen redundante Dokumentationen ebenso wie der nicht automatisierte Informationsaustausch. Bei Comac gelang es auch, die Integration des Systems in der SPS zu automatisieren. Alle Angaben zu Ein- und Ausgängen sowie die dazugehörigen Beschreibungen werden neben allen Informationen für die Bedienung der Komponente vom System automatisch und ohne jede manuelle Dateneingabe an die Software-Abteilung weitergegeben. Luca Cattaneo beschreibt, wie sich die Entwicklung mit EPLAN verändert hat: „Bis zum vollständigen Rollout der EPLAN Software haben wir etwa drei Monate benötigt, denn wir mussten erst alle Details zu den Komponenten in die Datenbank eingeben und die für unsere Geräte erforderlichen Anpassungsmöglichkeiten mit einbeziehen, die noch nicht vom System abgedeckt wurden. Mit EPLAN können wir die für ein Gerät erforderlichen Komponenten herunterladen und diese mit maßgeschneiderten Beschreibungen optimieren, in denen alle von uns benötigten Eigenschaften enthalten sind – von den Abmessungen bis hin zum grafischen Symbol. Es ist eine sehr „offene“ Lösung, die auch mit minimalen Computerkenntnissen eine einfache Anpassung und Wissensbereitstellung entsprechend den Anforderungen des Unternehmens ermöglicht. Darüber hinaus wird die Datenbank laufend erweitert, und es werden neue Eigenschaften entwickelt, in denen sich die technischen und fertigungsbezogenen Neuerungen in unseren Maschinen widerspiegeln. Alle Abteilungen, auf die sich die Änderungen ausgewirkt haben, sind nicht nur hochzufrieden mit den Ergebnissen, sondern wünschen sich von uns die Einführung weiterer Systeme, die ähnlich funktionieren.“